当ブログ記事では検図の気を付ける視点、ポイントについての具体策を紹介しています。

こちらのブログ記事では”よくある設計ミス”についてまとめています。

→「機械・設備の設計ミス、失敗事例集【対策を知って未然防止しよう】」

機械系の設計エンジニアにおすすめの資格を紹介しています。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

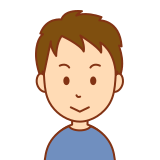

検図は設計ミスやトラブルを防止する最後の砦

検図の重要性と持っておくべき認識

検図は設計ミスを食い止める最後の砦です。

どれだけ優れた設計者でも、ミスを減らすことはできても完全にゼロにすることは難しいですよね。

設計の規模が大きくなれば尚更です。

検図で設計ミスをどれだけ洗い出せるかによって設備組立時や客先納入後のトラブル発生に大きく影響します。

今回紹介する内容について検図することによって、設計時に見逃してしまった部分や設計ミスを徹底的に洗い出してトラブル未然防止を目指します。

まずは自分で検図 ”自己検図”で出戻り時間を節約

設計が終わったらそのまま検図者に提出してはいけません。

(検図者にバレたら間違いなく怒られます笑)

まずは自分で検図する”自己検図”を徹底しましょう。

これ、自分で検図した?

超ミス多いんだけど、、

このような状況になると指摘事項を赤ペンでたくさん書き込むにも時間が掛かります。

それを設計者であるアナタに説明し、さらに修正時間が必要となります。

なにより“アナタの設計者としての評判”にも影響してしまいます。。

検図者に提出する前に自己検図によって自分で発見できる間違いを事前に発見・修正した方が、トータルの設計リードタイムは短くなるはずです。

検図者への提出は設計最終納期に対して余裕をもって「検図後の修正→再検図」ができる期間を確保しておきましょう。

間違っても納期日の残業時間に自己検図しないで「設計完了しました!!」と嬉しそうに提出してはいけません。

検図は設計スキルが必要 自分の設計ミスパターンを見抜く

自己検図にしても誰かの検図にしても「設計スキル」が無いとできません。

経験を重ねるしかないですが、「意識するポイント」に着目することでこのスキルを短い期間で身に付けることができます。

それは「ミスする部分を事前に把握しておくこと」です。

自分で設計、検図して「またミスってしまった」という部分は自分の検図チェックリストに追加しておきましょう。

書籍やネット、当ブログでも紹介している”よくある設計ミス”について把握しておき、情報として知っておきましょう。

それらをすべて完全に覚えていなくても、事前に知っていれば検図する時に自然と気が付くことができます。

こちらのブログ記事では”よくある設計ミス”についてまとめています。

→「機械・設備の設計ミス、失敗事例集【対策を知って未然防止しよう】」

機械系の設計エンジニアにおすすめの資格を紹介しています。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

検図手順は組立図→部品図

基本的に大きなユニットや可動部→部品図など細かい内容、というように「大→小」の流れで検図します。

逆の順番で検図すると、部品図を修正してから大きなユニットで干渉や接触が判明した際に、再度部品図にもどって修正が必要になる為です。

基本的に「大きな構造、ユニット」→「各部品、加工図面」といったように「マクロ→ミクロ視点」の順で確認しましょう。

まず最初に「安全かどうか」の確認

もしも自分が設計した設備で作業者や調整者、エンジニアがケガをしたら、障害が残ったら、最悪は生命に関わることがあったら大変な事態です。

特に大型自動機やプレス機、成型機、ロボット、推力の強いアクチュエータ、大電流や高温、薬品を使用する場合は要注意です。

安全設計は常に”フェールセーフ”で考える

使用者の使い方、行動の制限、ルールに頼るのではなく「もしも使用者が使い方を間違えてもケガをしない、設備が止まる、問題が発生しない」と考えることが重要です。

人間はいくら注意しても、疲れていたり、機嫌が悪かったり、嫌なことを考えていたり、うっかりしていたり、、などなど、必ずミスをする可能性があることを理解しましょう。

もしもにミスしても安全側となるフェールセーフの考え方に基づいた設計をする必要があります。

安全カバーやフェンス、起動スイッチ、非常停止など、「安全が保障されている」ことを第一に考えて設備を設計しましょう。

もしもミスしても安全側となるフェールセーフの考え方に基づいた設計をする必要があります。

安全カバーやフェンス、起動スイッチ、非常停止など「安全が保障されている」ことを第一に考えて設計しましょう。

仕様書の要求事項を一つずつ確認

実際の検図作業に入る前に設計完了した(完了が近くなったらでもOK)時点で仕様書の要求事項を一つずつ確認します。

客先や納入先、手配元部門から要求された機能、性能、安全性を満足していることを確認しましょう。

仕様書確認は設計の最初、組立図ができたくらい、検図直前と数回行うのが確実です。

組立図の検図 干渉や接触がないか重点的に確認

仕様書の確認が終わったら紙図面を印刷する前に3D-CADデータ上の組立図や可動ユニットをCAD上で動かして干渉・接触を確認します。

検図も電子化ペーパーレス 3D-CADデータは印刷しないで干渉・接触確認

可動部の動作確認は紙図面を印刷せずに3D-CADデータ上で行いましょう。

特に最近はテレワークの影響もあり、家にプリンタが無いことや紙・インクなどの費用も無駄にできないことから、印刷機会が減っています。

設計、検図もさらにペーパーレス化が進むので、CAD上で検図することに慣れておきましょう。

可動部分は3D-CAD上ですべて動かして干渉・接触を確認

可動部分はすべて動かして確認しましょう。

特に複数のユニットが重なって動く場合はそれぞれ動かしてみます。

ベストなのは「どの順番で動かしても干渉しない」状態です。

もしも困難な場合は、どのユニット、アクチュエータが同時に動くと干渉するのか把握しておき、あとで動作プログラムを書く時にインターロックを入れるべきか把握しておきましょう。

特に機械設計と動作プログラム作成者が異なる場合は情報の共有が必要です。

こちらのブログ記事では”よくある設計ミス”についてまとめています。

→「機械・設備の設計ミス、失敗事例集【対策を知って未然防止しよう】」

機械系の設計エンジニアにおすすめの資格を紹介しています。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

通常の連続稼働だけでなく作業が実施できるか確認

設計する設備の連続稼働時と手動操作時のイメージしかしておらず、調整や点検を忘れていることがあります。

設計初級者がやりがちなミスです。

調整箇所、日常点検、定期的な点検、校正作業など付帯作業ができるか確認

調整が必要な部分は調整範囲の上限から下限に動かしてユニットや部品の位置関係を確認します。

同時に調整工具を入れて、工具が問題無く動かすことができるスペースがあるかどうか確認しましょう。

設備組立時に六角レンチが入らない、スパナが回転できるスペースがなくて調整できないというトラブルは、よく発生します。

短く切断した六角レンチ、長~いT型レンチなど、可能な限り特殊な工具を使わない設計しましょう。

日常点検、定期的な点検や校正作業など設備の運用上で必要となる作業が問題無く実施できるかも確認します。

一緒に使用する調整、校正機器が接続できるか確認を忘れずに。

完成設備納入後の客先稼働現場で、

「点検に使用する測定器がセットできないんですけど、、」

なんて連絡がきたら大変です。

設計・検図時に確認しましょう。

検図はCADデータ上? それとも印刷して紙図面?

「印刷せずにCAD上で検図することに慣れましょう」と言いましたが、実際に検図をデータ上でやってみると、ミスが見えにくい、指摘事項が書きにくいと感じる人が多いと思います。

私も自分で言ってみたものの、会議室の大きな机に紙図面を広げて赤ペンで書く昔ながらのスタイルが体に馴染んでいるのでわかります。

一方で時代はペーパーレスの流れであり、テレワークなら家にCADプロッターがありません。

紙、インクの無駄、印刷工数を考慮すると「紙図面の印刷を無くす」流れには間違いありません。

順応していく必要があります。

慣れ? 2D図面は紙図面の方がわかり易い 印刷しない習慣を目指そう

実際に線種や線の太さの違いは紙図面の方がわかり易いです。

一方で事前にそれがわかっているなら注意することもできます。

自分にとって「CAD検図だと見落としてしまうなポイント」をあらかじめ念頭において確認しましょう。

大きなモニタ、トラックボールマウスでストレスを無くす

印刷しないで検図するために「便利なツール」を使えるようになっておきましょう。

CADにしても、単純に使用するモニタをワンサイズ大きくするだけで大幅に見えやすくなります。

モニタをもう一つ準備してデュアルモニタにしても各段に設計・検図がやり易くなります。

マウスで広範囲を動かしにくいならトラックボールも試してみましょう。

(“トラックボール”はこんな感じです)

トラックボールは机上に置いて使うので、マウスのように「それ自体」を動かさないので広い範囲の操作がしやすいです。

あわせて検討してみましょう。(もし使ってイマイチなら戻せばいい話です)

液晶タブレットとペンを使って利便性UP & 効率化

タブレットにペンで書きこむ操作も最近は質感が向上しています。

操作も体感的になってきているので是非試してみてください。

会社で使用可能なOSにもよりますが、ペン性能と画面の大きさを考慮すると有名どころのipad ProかSurface Proがおすすめです。

家電量販店の展示品で書き味や操作性、質感をぜひ試してみてください。

昔の道具、手段にとらわれないで色々と試してみると自分の世界も広がるのでおすすめです。

部品図面の検図 加工と機械製図の理解が重要

部品図面の検図において特に重要なのは「自分で加工する事」です。

といっても実際に工作機械で機械加工しなくていいです。

脳内で加工しましょう。

こちらのブログ記事では”よくある設計ミス”についてまとめています。

→「機械・設備の設計ミス、失敗事例集【対策を知って未然防止しよう】」

機械系の設計エンジニアにおすすめの資格を紹介しています。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

加工段取りを想像する【脳内で加工すれば寸法抜け、見落としに気付く】

加工の想像は「材料の切り出し」からスタートします。

材料は丸材ですか? 角材ですか? 板材ですか?

どんな寸法の材料を持ってきますか? それは規格寸法品ですか?

想像を働かせるといろいろと気付くはずです。

規格品の板材を使いたいから、仕上げ加工しないでそのまま使える寸法材料を選定しよう

すると寸法は購入材料を見越したものにする必要がありますよね。

材料を切り出したら、次の加工はフライスですか? 旋盤ですか?

バイスにどのようにセットしますか?

どの向きでチャックにセットしますか?

それによって基準面が変わり、図面寸法の入れ方も変わってきます。

自分が書いた図面の寸法の入れ方で「加工者がそのまま加工できるか」考えてみましょう。

基本的に加工者が加工時に引き算したり、足し算したり、図面をひっくり返したりしたら親切な図面ではありません。

自分が加工するとを考えて脳内で順番に機械加工をしていけば、寸法抜けや指示抜け、見落としに気付くことができます。

このように考えて設計すればもっと効率的に検図も進みます。

設計も検図も「脳内で加工しながら設計する、検図する」ことを習慣にしましょう。

外形の形状寸法がすべて指示されていること

検図の最初に「外形形状が加工できるか」確認すると外形寸法や穴加工の寸法の抜けに気が付きやすくなります。

外形の形状寸法について確認する時にこちらも一緒にチェックしましょう。

- 外形の形状寸法に精度と公差指示が入っている

- 穴加工の寸法抜けが無いか

- C面取り、R加工など角部の処理

- 他部品との組み込み部、はめあい部の寸法公差

- 表面仕上げの指示が適正か

穴加工は穴径と公差、x寸法、y寸法の3点が指示されていること

ベースプレートなどの板材に穴加工が多い場合、下記の3つの視点で一気に検図します。

- 穴径と公差が指示されている、同径穴の個数が正しいこと

- x寸法と公差が指示されている

- y寸法と公差が指示されている

板材の場合、この視点で穴を順番にザーっと見ていきましょう。

xとy方向の寸法線が2本、径寸法線と合わせて3つをセットで見ていくと寸法抜けに気が付きやすいです。

機械製図の正しい表記になっているか

機械製図については正しい表記が必要です。

これは”誰が見ても”同じように加工される必要がある為です。

製図は言語と同じです。

自分がわかる言語で書いても加工者が理解できなければ意味がありません。

共通言語である「機械製図の表記」を正しく使いましょう。

迷いがあればJIS製図Bookや機械設計製図便覧をみましょう。

こちらのブログ記事では”よくある設計ミス”についてまとめています。

→「機械・設備の設計ミス、失敗事例集【対策を知って未然防止しよう】」

生産現場の低コスト効率化、設計力アップにおすすめの”からくり本”を紹介。

→「からくり設計おすすめ本【生産現場のネタ探しと機械設計レベルアップ】」

機械系の設計エンジニアにおすすめの資格を紹介。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

部品一覧表の検図

部品一覧表も忘れずに検図します。

基本的に「情報が抜けていないか」という視点で確認します。

加工部品一覧表のチェックポイント

加工部品の一覧表は下記の情報が入っているか確認します。

- 部品番号とその番号が組立図に風船として記載されているか

- 材料指示されているか、各部品図と同じか照らし合わせ

- 表面処理指示されているか、各部品図と同じか照らし合わせ

- 数量指示されているか、組立図の風船の記載と照らし合わせ

購入部品一覧表のチェックポイント

購入部品の一覧表は下記の情報が入っているか確認します。

- 部品番号とその番号が組立図に風船として記載されているか

- 部品メーカー(購入先)が指示されているか

- 規格・型番の指示がされているか

- 数量指示されているか、組立図の風船の記載と照らし合わせ

購入部品の型番は後方部分までしっかり確認する

購入部品の規格・型番については注意が必要です。

エアシリンダなど型番末尾にシリンダセンサの型番が組み込まれています。

末尾の型番指示を間違えるとセンサの配線方向が変わったり、配線長さが変わってしまいます。

ファイバセンサや近接センサも末尾の型番で配線方向がまっすぐだったりL字型になったりします。

サーボモータもエンコーダ付き、ブレーキ付きなどの仕様が型番後方によって変わります。

末尾まで型番指示が漏れていないか、間違っていないか確認します。

最後の一文字が異なるだけで違う仕様の購入部品になってしまうので注意しましょう。

消耗部品やスペアパーツ、保守部品やメンテナンス資材など、設備の継続使用に必要なものが準備されているか

よく忘れがちなのが消耗部品やスペアパーツ、メンテナンス資材などの「設備を継続して使用するために必要な部品、資材」についてです。

例えば下記のようなものがあります。

- 設備や金型内でワークを加工する刃物、パンチ・ダイのような先端工具

- 搬送時にワークをチャッキングするハンドチャック先端

- 溶接に使用する電極棒材や放電に使用するワイヤ

- 検査の測定プローブや測定子

- 加工やプレスに使用する加工油

- 機械に使用する専用グリスや冷却装置の冷媒

これら摩耗、消耗する部品が設備と一緒に準備・手配する必要があります。

日常点検、定期的な点検、校正作業などに使用する機器、部品、測定器

こちらも忘れられることが多いです。

連続稼働や手動操作だけでなく、日常の点検や定期的な点検、校正作業に使用する機器や部品、測定器にも気をつけましょう。

こちらのブログ記事では”よくある設計ミス”についてまとめています。

→「機械・設備の設計ミス、失敗事例集【対策を知って未然防止しよう】」

生産現場の低コスト効率化、設計力アップにおすすめの”からくり本”を紹介。

→「からくり設計おすすめ本【生産現場のネタ探しと機械設計レベルアップ】」

機械系の設計エンジニアにおすすめの資格を紹介。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

配線図・配管図の検図

案外検図しない人が多いのが配線図・配管図です。

こちらも忘れず(サボらずに)に検図します。

配管図のチェックポイント

配管図は径の大きさやスピコン、エルボなど経路部品を重点的に確認します。

エアの元配線→各種フィルタ、メータ→マニホールド、ソレノイドバルブ→エルボ、スピコン→エアシリンダと経路を順にたどります。

使用エア機器のシリンダ径や本数から、必要となるエア総量、元圧についても充分に余裕があるか確認しましょう。

総配管図や組立図に配管を記載し、配管長さも忘れずに指示しましょう。

配線図のチェックポイント

経路の配線径や接続コネクタ、経路部品と経路機器について重点的に確認します。

また使用機器の電力総量を確認して余裕があるか把握しておきましょう。

容量が足りないと火が出ることもあります。

配管同様、配線長さも指示しましょう。

検図項目のチェックリストを作ろう

数々のチェックポイントを上げてきましたが、おそらく実務として設計・検図しているとチェックすべき項目はこの数倍の項目数になっているはずです。

正直すべてを頭にいれておくことは難しいと思います。

チェックリストで検図効率アップ

チェックリストを準備しておき、リストに従って順番に確認していけば漏れを無くすことができます。

おそらく会社で既に運用している検図チェックリストを持っている・運用している設計者が多数と思います。

この中で「自分にとって注意が必要な項目、過去に見逃した項目」がわかるようにして、自分専用の強弱をつけたチェックリストを準備しておくとよいでしょう。(絶対自分が間違わないようなチェック項目、不要な項目もあるはずです)

こちらのブログ記事では”よくある設計ミス”についてまとめています。

→「機械・設備の設計ミス、失敗事例集【対策を知って未然防止しよう】」

生産現場の低コスト効率化、設計力アップにおすすめの”からくり本”を紹介。

→「からくり設計おすすめ本【生産現場のネタ探しと機械設計レベルアップ】」

機械系の設計エンジニアにおすすめの資格を紹介。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

まとめ 検図で設計ミスを徹底的に洗い出してトラブルを未然防止

以上、わたしが検図する時に気を付ける視点について挙げました。

さらに「特に自分がよくミスするポイント」を追加して、自分専用の検図チェックリストを完成させてください。

検図は設計ミスを食い止める最後の砦です。

検図でミスをどれだけ洗い出せるかによって設備組立時や客先納入後のトラブル発生に大きく影響します。

設計時に見逃した部分や設計ミスを徹底的に洗い出してトラブルを未然防止しましょう。

設計時のミスを減らす、間違えない設計も重要

そもそも設計時(検図の前)の時点でミスを無くすことも重要です。

前工程である設計時のミスが少なければ、それだけ「検出すべきミスの件数」も減り、検図で見逃して流出する件数も減るはずです。

「よくやってしまう設計ミス」についてはこちらのブログ記事に紹介しています。

これらの内容を事前に把握しておき、設計時のミスを減らしましょう。

生産現場の低コスト効率化、設計力アップにおすすめの”からくり本”を紹介。

→「からくり設計おすすめ本【生産現場のネタ探しと機械設計レベルアップ】」

機械系の設計エンジニアにおすすめの資格を紹介。

→ 機械設計エンジニアにおすすめの資格は?【なりたい姿を想像しよう】

コメント